バルブの腐食

【腐食の形態と分類】

| 乾食 | 高温酸化 | |||

| 高温腐食 | ||||

| 硫化 | ||||

| 水素浸食 | ||||

| 湿食 | 全面腐食 | |||

| 局部腐食 | 割れを伴う | 応力腐食割れ | 活性経路割れ | |

| 腐食疲労 | ||||

| 水素脆性 | ||||

| 割れを伴わない | エロージョン | |||

| キャビテーション | ||||

| フレティング | ||||

| 孔食 | ||||

| 隙間腐食 | ||||

| 粒界腐食 | ||||

| 脱亜鉛腐食 | ||||

| 異種金属接触腐食 | ||||

| 微生物腐食 | ||||

| 電食 | ||||

【腐食のメカニズム】

【濃淡電池】

同一の金属が濃度の異なる同種の電解質溶液に別々に浸漬されたときに形成される電池であり、これには次の二種類がある。

a)塩濃淡電池

同一の金属で作られた二つの電極を、濃度の異なる同種の電解質溶液に別々に浸漬したときに形成

される電池。

b)酸素濃淡電池(通気差電池)

溶液中に溶解している酸素の濃度差によって電池が形成されるもの。

(例)

錆やその他の反応生成物におおわれた金属面に達する酸素の量が、裸の金属面の酸素量より少なく、

孔食の部分がアノード(ー)となりFeが溶けだし、腐食が一層進む。その他、二本の鉄管の継ぎ目や鉄管のねじ込み部の腐食などがある。(すき間腐食)

【脱亜鉛腐食】

1.黄銅棒の脱亜鉛腐食例

a)脱亜鉛腐食とは

α+β の二相合金である快速黄銅棒、鍛造用黄銅棒の亜鉛

(Zn)が見かけ上優先的に溶解する現象。実際は、銅

(Cu)と Zn が同時に溶解して Cu が再析出すること

によって進むと考えられている。

b)発生し易い環境

海水、遊離炭酸を多く含む水、給湯銅管系

2.耐脱亜鉛黄銅棒

a)一般的な脱亜鉛防止方法

α 単体相黄銅あるいは亜鉛の低い7・3 黄銅にニッケル(Ni)、ヒ素

(As)などの脱亜鉛インヒビターを添加するなどのほうほうがとら

れている。

b)耐脱亜鉛黄銅試験方法

1)JBMA T303-2007(日本伸銅協会技術基準)

2)ISO 6509

c)耐脱亜鉛黄銅棒の規定

1)JIS B 2011(青銅弁)

(材料)

・弁棒、弁体及びヒンジピンに黄銅伸銅系を用いる場合の耐食性は、

耐脱亜鉛黄銅棒と同等以上とする。

・耐脱亜鉛黄銅材料は、次のとおりとする。

①化学成分は、受渡当事者間の協議による。

②引張強さ及び伸びは、JIS H 3250 の C3771 又は C3604 と同等以上とする。

③耐脱亜鉛腐食感受性の評価は、 JBMA T303-2007、2種:最大浸食深さ100μm以下とする。

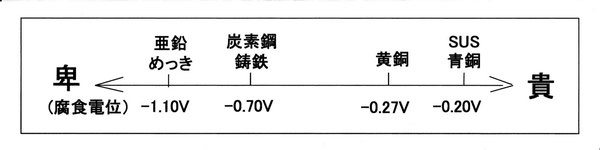

【異種金属接触腐食】

1.異種金属接触腐食とは

異種の金属が接触すると腐食電位の差によって巨視的な電池を形成し、貴な金属がカソード、卑である金属がアノードとなり、卑の金属が腐食する。卑の面積が小さいほど腐食が激しくなる。

腐食電位は、MIL-STD-171A(11.0 Oct.1960 による。

2.配管系絶縁処理判定表(水道水配管系異種金属組合せ判定表)

絶縁の要、不要は流体の性質が影響する。特に、溶存酸素の量に左右される。

消火水は溶存酸素が少なく腐食が発生しにくいと考えられている。

〇 : 絶縁不要 、 X : 要絶縁(接触付加)

| 給水・給湯 | 消火 | 冷温水 | 冷却水 | ||||||||||

| オープン | クローズ | オープン | クローズ | ||||||||||

| SGP | Cu | SUS | 黄銅 | SGP | SGP | SUS | SGP | SUS | SGP | SUS | SGP | SUS | |

| 鋳鉄 | 〇 | X | X | X | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | X | 〇 | 〇 |

| 砲金 | X | 〇 | 〇 | X | 〇 | 〇 | 〇 | 〇 | 〇 | X | 〇 | 〇 | 〇 |

| 黄銅 | X | X | X | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | X | X | 〇 | 〇 |

| SUS | X | 〇 | 〇 | X | 〇 | 〇 | 〇 | 〇 | 〇 | X | 〇 | 〇 | 〇 |

(引用文献)山手利博:1993 年 空気調和・衛生工学会学術講演会論文集

【応力腐食割れ】

1.応力腐食割れとは

金属材料が特定の腐食環境下で、降伏点以下の比較的引張り応力によって割れる現象。腐食部仁応力集中が発生する。

| (金属材料) | (割れの起こりやすい環境) |

| アルミニウム合金 | 海水中(食塩水) |

| 黄銅(真鍮) | アンモニア水溶液 |

| 炭素鋼 | 苛性アルカリ、硝酸塩溶液 |

| オーステナイトステンレス鋼 | 塩素イオン水溶液 |

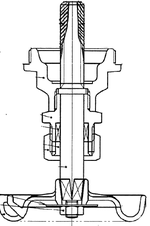

2.黄銅弁の応力腐食割れ

黄銅弁の接続端部に発生した

応力腐食割れ

破断面の断面ミクロ観察状態

ところどころに、亀裂の発端となる

腐食痕が見られる

3.硫化物応力腐食割れ(SSCC)

1)硫化物応力腐食割れとは

硫化物応力腐食割れは湿性H2S環境の存在する所で引張応力と腐食が同発することで発生する割れである。SSCCは金属表面の硫化物腐食によって生じる水素原子の吸収による水素応力腐食割れ形態である。SSCCは熱影響部や溶接部におけるきわめて狭い高硬度部分の金属表面から発生する。この高硬度域はしばしば、最終溶接パス部や焼き戻し(軟化)がされていない取り付け溶接部に見受けられる。PWHTはSSCC感受性に関わる硬さや残留応力を低下させることができる。高強度鋼もSSCC感受性が高いが精錬工場で利用されるものに限られる。炭素鋼は通常の応力除去温度で焼き戻ししていない熱影響部に硬い残留領域がある。予熱によりこの硬さを最小化できる。

2)NACE MR0175

SSCCは1940年代と古くから油井開発で問題となり,クローズアップされてきた。SSCCは,湿潤硫化水素サービスにおいて腐食反応で生じた水素原子が鋼中に侵入し,溶接金属やHAZなどの硬化部で割れに至る現象である。この問題について,米国腐食技術者協会(NACE)では割れ防止のためNACE MR0175を作成しており,この中で溶接部に対しての最高硬さとしてHRC22(235BHN相当)を規定している。

SSCCは硬さが高く硫化水素濃度が高いほど生じやすくなるが,NACE規準のとおり,HRC22は割れ発生の限界硬さに近いといえる。

NACE Standard RP0472では,石油精製プラントの腐食サービスにおける溶接部の使用中の割れ防止を目的として,溶接部の最高硬さを200BHN以下に制限している。この背景として,硫化水素環境下ではMax.235BHNで良好な結果が得られているが,シアンを含む環境下では200BHN以下でも割れ事例があることを理由としている。同様に,API(米国石油学会)Recommended Practice 942では厳しい腐食環境に対してはMax.200BHNをリコメンドしている。

引用文献 (社)日本溶接協会ホームページ

【ステンレス鋼の孔食】

1.ステンレス鋼の孔食とは

高塩素イオン濃度の流体で不働態被膜の酸素原子(O)と塩素イオン(Cl-)が置換し、

金属塩化物(FeCl 2)となって水に溶解しやすくなり、優先的に溶解する局所的破壊

2.SUS304の孔食事例と腐食のメカニズム

【疲労破壊】

金属材料は、引張強さ以上の荷重がかかると破断するが、

引張強さ以下の荷重でも繰り返して負荷されると破断する

ことがある。この現象を疲労破壊と称する。多くの場合

部品の表面で、微細な亀裂(金属の結晶粒にすべり)が

起こり、この亀裂が次第に大きくなり破断に至る。

疲労破壊では、繰り返し荷重の大きさが変化するために、

その時点での亀裂前縁の位置が破面上に縞模様として残

される。この縞模様を「ビーチマーク」(貝殻模様)と

呼び、疲労破壊の特徴的な模様として知られている。

プラントから建築設備までバルブ技術のプロフェッショナルカンパニー

SINCE 2011. 3. 3

総合バルブコンサルタント株式会社

http://www.valveconsul.com

プラントから建築設備までバルブ技術のプロフェッショナルカンパニー

SINCE 2011. 3. 3

総合バルブコンサルタント株式会社

http://www.valveconsul.com